234 天

原标题:水下钻孔灌注桩上部混凝土强度低的原因及预防措施

在深基础工程施工中,水下钻孔灌注桩桩顶混凝土强度低是一类比较普遍的质量问题。统计资料表明,水下钻孔灌注桩的缺陷有80% 以上出现在距桩顶10m以内的浅层。这类缺陷的处理方法一般都是人工凿去上部的浮层后重新灌注混凝土接桩,这不仅造成材料浪费,而且影响后续工程施工。为此,目前较常采用的做法是在桩顶设计标高以上加灌一定高度,以便灌注结束后将上部混凝土达到初凝前用高压水冲射掉或基坑开挖后人工凿除。桩顶超灌的高度可按孔深、成孔方法、清孔方法而定,一般不宜小于0.5m ,长桩不宜小于1.0m 。例如,冶金行业规范规定为0.5m 。公路桥梁施工技术规范规定为0.5 ~1.0m,上海地基规范则规定为2.5m 。然而,桩顶混凝土超灌高度的控制是一项目前尚不能很好解决的技术问题,至今还无廉价可靠的测量仪器,主要都是用测绳凭经验试探测量。这种测量方法在桩头离地表浅时比较容易掌握,但在桩头离地表深时,测量的结果有很大的盲目性,致使经常看到有些工程超灌3.0 ~4.0m,甚至5.0 ~6.0m,或欠灌1.0m ,甚至2.0m 以上,而极少有控制在设计的同一标高。超灌的部分材料费均由施工单位承担,不仅造成直接经济损失,而且有损施工单位的形象。因此,系统分析水下钻孔灌注桩桩顶混凝土强度低的原因并制定有力的预防措施具有重要意义。

1 桩顶混凝土强度低的原因分析

1.1 超压力小导致混凝土顶升困难

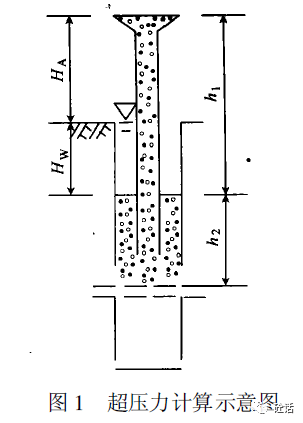

超压力是指导管出口截面处导管内混凝土拌合物桩的静压力与导管外泥浆桩和混凝土拌合物桩静压力之差( 图1),即

p=(h1+h2) γc-(γwHw+ γwh2)=h1γc-Hwγw(1)

式中p —超压力,kN/m2,为了保证混凝土能顺利通过导管下灌,对桩孔而言,最小超压力为75kN/m 2;

γc—混凝土重度,kN ·m-3,可取24.0kN ·m-3;

γw—孔内水或泥浆的重度,kN ·m-3,可取10.0 ~12.5kN·m-3;

h1—导管内混凝土面到钻孔内己灌混凝土高度,m;

h2—已灌混凝土高度,m;

Hw—钻孔内水面到己灌混凝土面的高度,m 。

在桩顶标高低于地面时,常将漏斗架在孔口灌注混凝土。当γ w=l2.5kN ·m-3,Hw<6.5m 时,从式(1) 知,p<75kN ·m-3。水下导管法灌注混凝土是靠导管内混凝土的压力灌注的,混凝土靠自身重力压密实。实践证明,桩孔孔底的沉渣绝对清除干净,即沉渣为零°是很难的。灌注混凝土前的桩孔孔底存在不同厚度的沉渣。当剪断隔水塞或提起隔板时 ,初灌混凝土以很快的速度流向孔底,从而将沉渣冲起浮在混凝土面上。由于这些沉渣与泥浆拌合物的重度比混凝土小,所以沉渣始终浮在上部。灌注至桩顶将近结束时,导管内混凝土柱标高减小。导管外泥浆重度增大,沉渣增多,超压力减小,不得不减小导管埋深,因而桩顶部灌注的混凝上所受的自重压力始终较小,桩身上部混凝上与沉渣及稠泥浆凝固在一起,其强度自然不如中下部高。

1.2 桩顶混凝土灌注量不足

目前有些施工单位实行目标成本管理,严格控制材料消耗,如果桩顶混凝土灌注高度超过规定的要求,动辄罚款或扣发奖金,使操作人员慎之又慎。由于精确测量混凝土面是一项非常困难的工作,尤其随着高层建筑的发展其桩顶越来越深,没有足够的经验是难以控制桩顶混凝土灌注高度的。有些技术人员认为混凝土面测不准或提管测量很麻烦,就减少测量次数,甚至不测。一般情况是根据理论计算乘以要求的充盈系数估计,这在孔壁稳定且混凝土数量准确的情况下是可以的,但在桩孔坍塌严重且混凝土数量又经常不足时,这种估计与实际会有较大的出入,桩头混凝土欠灌也就在所难免了。

1.3 不稳定地层导管提动速度快

不稳定地层护壁措施不当造成孔壁坍塌,提动导管时幅度过大、速度过快,这种抽吸作用使孔壁坍塌物带至桩身上部,但表层的混凝土流动性差,从导管中被强行压入桩身,桩身混凝土中的空气又不易溢出,造成桩身上部混凝土疏松,强度低。

1.4 护筒埋设不当

成孔钻进时,护筒下端未坐在较硬的土层中或没被墩实,泥浆护壁性能差,在钻具振动下护筒移位,提动导管时碰撞倾斜的护筒,便其下端坍落物掉入混凝上上部,混凝土中夹泥,强度低。有时我们看到凿除的桩头不是混凝土,而是泥浆失水后的粘泥。

1.5 导管埋设不当

在混凝土灌注过程中,测量导管外混凝土面高度时需提起混凝土漏斗。但有些操作人员或技术人员嫌麻烦,往往不是按规定要求测量。尤其是桩深时,即便及时测量也较难测准,又加之导管的测量计算并不是每桩都做,因此,导管的埋深得不到有效控制,导管的埋深小时,超压力也小,致使出现混凝土夹泥、离析等,造成强度低。

1.6 隔水措施不当

在水下混凝土灌注过程中,目前采用的隔水措施有剪塞隔水、自由塞隔水和拔塞法隔水3 种。实践证明:用剪塞法时,混凝土与泥浆在导管内完全隔离,只是在压浆完毕导管外面混凝土上部泥浆有轻微变色浑浊。用拔塞法时,一开始导管混凝土就与泥浆大量混合,变色浑浊。压浆后,混凝土中的石子、砂子、水泥离散且有泥浆严重污染,混凝土原配合比破坏,强度达不到设计要求。

2 预防措施

2.1 控制漏斗高度和泥浆重度,提高混凝土超压力高层建筑钻孔灌注桩桩顶标高低于地面。从式(1) 和图1知,当泥浆重度γ w=12.5kN/m3、桩顶标高低于地面6.5m 时,可将漏斗架设在孔口灌注混凝土,即漏斗的提升高度为0 。此时式(1)应为

p=Hw( γc- γw)(2)

在式(2) 中,γ c=24.0kN ·m-3基本不变。故当Hw ≤6.5m时,为保证p=Hw( γc-γw)>75kN·m-3,可采取2 种措施提高混凝土超压力,防止混凝土顶升困难。

1) 将灌浆漏斗提离孔口一定高度,使h 1>Hw,以提高混凝土超压力;

2) 将自来水管放入孔内加清水稀释泥浆,降低泥浆重度,以提高混凝土超压力。

2.2 按要求测定混凝土面高度,保证混凝土灌注数量技术人员要按设计要求测定混凝土面上升高度,并不断总结经验,与理论计算进行验证。混凝土面高度测定次数一般不宜少于所用导管节数。每次提升导管前都应测定一次导管内外混凝土面高度。特殊情况下还应增加测定次数,同时观察返浆情况。测定数值应绘制成管外混凝土- 灌注量曲线、管内混凝土-灌注量曲线和灌注导管提升曲线,以便于控制混凝土面高度。

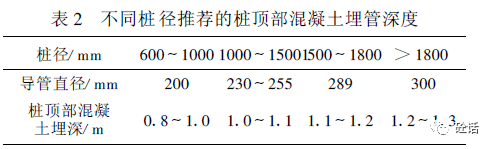

2.3 选择合理的导管直径,控制不稳定地层拔管速度导管直径应接桩径和每小时需要通过的混凝土数量决定。不能用大直径导管灌注小直径桩,也不能用小直径导管灌注大直径桩。导管的最小直径一般不宜小于200mm ,导管直径与桩径的合理匹配见表1 。

在不稳定地层,拔管速度要慢,以减小导管的抽吸作用,防止孔壁坍塌物落入混凝土中。尤其是在拔最后一节长导管时,拔管速度更需放慢,以克服桩顶沉淀的浓泥浆挤入混凝土中形成泥心,造成混凝土强度低。

2.4 按要求埋设护筒

护筒基坑直径应比护筒外径大800mm ,护筒高出地面200m 。护筒安放后要垂直,并用交叉引线检查,使其与桩位中心偏差小于20mm 。护筒下部压入不透水的粘土层,周围填粘土分层夯实,上部用铁线对称拉紧,以防下沉。有承压水或使用泵吸反循环钻迸时,护筒高度应高于稳定地下位2.0m ,以保持孔壁稳定和泵吸反循环钻迸的静水压力。护筒中心线与桩中心线偏差应小于20mm ,以防止护筒偏斜提升导管时碰撞孔壁掉入泥土。

2.5 控制导管合理埋深

利用导管埋深控制导管内混凝土超压力与管外混凝土、泥浆阻力的比例,可防止混凝土面冲翻。不同桩径推荐的桩顶部混凝土埋管深度见表2 。

当灌注混凝土后孔内不返浆,提动漏斗又不迅速顺利通过时,拆拔导管。埋管深度以孔内混凝土顶面均匀缓慢上升且泥浆无剧烈翻滚现象为宜。上部混凝土顶面应采用多种手段测定,测绳应用柔软的绳索,不宜用钢丝绳。为验证上部混凝土面高度,还应采用取样盒取样。

2.6 采用合理的隔水措施根据各种隔水方法的优缺点,一般采用剪塞法。其它无成熟经验的方法一般不宜采用。

2.7 提高桩顶顶部混凝土强度等级

灌注至最后5.0m 时,提高该部分混凝土的强度等级,同时利用导管施以振动密实,在桩上部静压力小的情况下确保混凝土的密实度。实验表明,设计强度等级C35 的混凝土,桩顶顶部灌注以C45 的混凝土,其强度等级能达到与下部相同。虽然稍增加了点材料费,但要比出现问题后处理划算得多。参考文献(略)返回搜狐,查看更多

责任编辑:

注明:本文章来源于互联网,如侵权请联系客服删除! 2022成都国际砂石、尾矿及建筑废弃物处理技术与装备展览会-www.sszexpo.com