234 天

摘要

对原设计中部分气体流向进行重新设计,以达到既烘干物料又能节能减排的目的。针对辊压机辊侧漏料多的现象,制定侧挡板改造方案,大幅减少辊侧漏料,提高辊压机做功效率,达到提产降耗的目的。用防堵篦板代替传统篦板,减少磨内通风阻力,改善过粉磨现象。将矿粉仓和粉煤灰库对调使用,提高设备设施利用效率。将物料入库方式由皮带改为溜子,抑制扬尘,节约电耗,减轻巡检工劳动强度。经过一系列优化改造后,系统运行更加稳定。

连云港板桥中联水泥有限公司(以下简称该公司)水泥粉磨项目于2013年3月投产,由HFCG160-140辊压机+HFV4000V型选粉机和Φ4.2 m×13 m球磨机+ N4000 O-SEPA高效选粉机组成双闭路联合粉磨系统。笔者当时负责工艺和质量管理。本文针对工艺系统存在的问题进行了一系列优化改造。

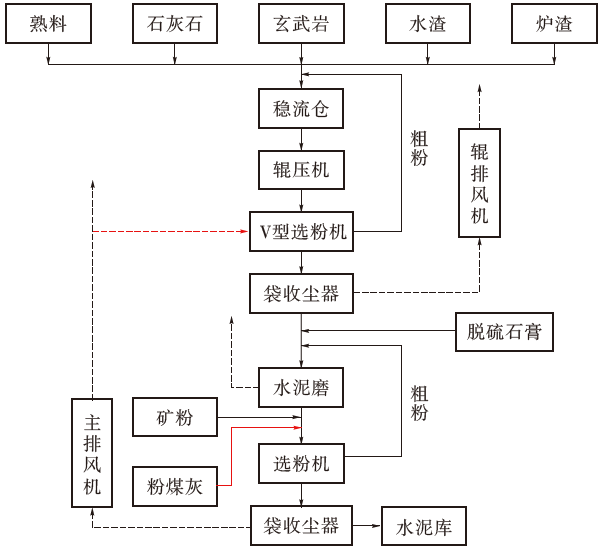

1 工艺流程概况

该双闭路联合粉磨系统工艺流程见图1。

图1 粉磨系统工艺流程(红色为改造后)

熟料、石灰石、玄武岩和水渣等经计量后输送入稳流仓和V型选粉机分选下来的粗粉混合进入辊压机,经过挤压的物料由料饼提升机喂入V型选粉机,经过分选,粗粉重回稳流仓,合格细粉由袋收尘器收集在磨头与脱硫石膏和O-SEPA高效选粉机分选下来的粗粉混合入水泥磨。物料经过粉磨后进入出磨斗式提升机和矿粉及粉煤灰混合入O-SEPA高效选粉机,经过分选,粗粉重新回磨,合格细粉经袋收尘器收集入成品水泥库。

2 技改措施

2.1 将主排风机出风口与V型选粉机进风口用管道连接

原设计中V型选粉机进风口是敞开的,分选用风是自然风。该公司地处沿海,距离海岸线直线距离不足5 km,空气湿度较大。同时,混合材之一的水渣含水量常年在10%左右,导致入辊压机物料水分较高。由于V型选粉机用风为自然风,物料不能得到有效烘干,运行一段时间后,辊压机系统袋收尘器滤袋就会被糊死。滤袋糊死后,一方面造成滤袋使用寿命缩短,滤袋破损后,导致排风含尘量上升,需要关闭相应气室,待停机后更换滤袋;另一方面导致袋收尘器压差不断增大,通风不畅,影响V型选粉机对辊压机来料的分选效果。

针对这种情况,同时根据现场工艺布置,决定将主排风机出风口与V型选粉机进风口用管道连接,连接处作倒角处理,调整风向与原进风方向一致。封死原V型选粉机进风口(见图2),利用主排风机出风口热风进行分选。在连接管道上增设百叶阀,用以调节V型选粉机进风量。主排风机热风来自于O-SEPA选粉机对出磨物料的冷却,夏季时热风温度最高可达60 ℃,可对辊压机来料进行烘干。管道连接后,辊压机系统来料水分降低约0.2%~0.5%,有效缓解了辊压机系统袋收尘器糊袋的问题,改善了辊压机系统通风,延长了滤袋使用寿命,同时也降低了系统排放量。

2.2 改造辊压机侧挡板

利用自制侧挡板有效解决辊侧漏料问题,提产降耗效果明显,具体方法可参见文献。

图2 V型选粉机入口与主排风机出风口管道连接

2.3 用防堵篦板代替传统篦板

该公司水泥磨为双仓磨,隔仓板为双层筛分隔仓板,一仓进料端为普通篦板,二仓出料端为盲板。二仓尾部出料篦板厚度约50 mm,呈扇形布置,篦缝为喇叭口设计,进料端宽6 mm,出料端8 mm。

双隔仓二仓出料端采用盲板设计,物料皆从中间筛分篦板靠近中心通风孔的位置通过,造成筛分篦板局部磨损严重,而且容易造成中心通风孔风速高,中心通风孔篦条磨损也比较严重。

尾部出料篦板在运行一段时间后,就会被碎球和粗颗粒堵塞,严重影响磨内通风和物料流动,造成磨头返料,严重时造成饱磨。尤其是雨季时,脱硫石膏及混合材水分较高时,虽经V型选粉机初步烘干,但是由于脱硫石膏是直接入磨,入磨物料水分总体仍较高,篦板堵料非常严重,出磨负压达到-4 000 Pa以上,磨头返料,不得不减产运行。

针对这种情况,经过调研,我们选择用防堵篦板代替传统篦板。传统篦板普遍较厚,厚度一般在50~70 mm左右,意味着物料需穿过长50~70 mm的缝隙才能进入下一道工序,虽然采用进口小出口大的喇叭型设计,但是实际运行中还是非常容易被碎球和粗颗粒卡死。防堵篦板则将需要通过物料的篦板做的很薄,一般厚度3~5 mm左右,物料只需要穿过长3~5 mm的缝隙即可进入下一道工序,堵料的概率大大降低。

双隔仓一仓进料端由于研磨体球径较大,不易堵塞篦缝,故双隔仓一仓侧仍沿用传统篦板,在二仓出料端由盲板改为防堵篦板(见图3),二仓尾部出料端篦板也改用防堵篦板(见图4)。改造完成后,磨内通风效果明显改善,出磨负压由前期-3 600 Pa降至-3 200 Pa,磨内过粉磨现象显著改善,磨机运行稳定,水泥颗粒级配更加合理,具有良好的施工性能。

防堵篦板虽然具有较高的通过性,但是磨损速度较传统篦板要快。在运转后期需要经常检查磨损情况,防止篦板磨穿导致窜球窜料。同时要保持合理的库存,在发现篦板磨损严重时及时更换。

图3 二仓盲板改为防堵篦板

图4 出料篦板改为防堵篦板

2.4 粉煤灰库和矿粉库对调使用

该公司原设计粉煤灰库库容为1 000 t、矿粉仓400 t,在实际生产中,受限于水泥流动性要求,粉煤灰用量较小,矿粉用量较大,造成粉煤灰库容浪费与矿粉库容不足的矛盾。粉煤灰库存时间太长容易结块,造成下料波动。矿粉仓存满350 t则需要等开磨后才能再进矿粉,不能利用磨机停机时间多存矿粉。为了改变这种矛盾局面,最初决定新建一座矿粉库,但是由于该公司地处沿海滩涂地带,地质条件较差,建新库投资较大,面临较大的资金压力。经过现场测量计算,决定将两库对调使用,方案如下:

(1)粉煤灰入原矿粉库,由入磨头改为入磨尾斗式提升机,与出磨物料和矿粉混合后进入选粉机。

(2)矿粉入原粉煤灰库,原粉煤灰斜槽抬高700 mm,将其长度延长至磨尾斗式提升机,原入磨下料口堵死,改入磨尾斗式提升机,与粉煤灰和出磨物料混合后入选粉机。

(3)矿粉秤和粉煤灰秤同为螺旋秤,但矿粉秤下料量大,两库对调使用,两台秤也需要同时对调。

(4)进厂粉煤灰0.045 mm筛筛余约40%左右,与辊压机系统分选出来入磨的物料细度接近,进选粉机后会对选粉效率和回粉量产生不利影响,且粉煤灰细颗粒未经磨内重塑,可能会影响水泥标准稠度用水量。但是粉煤灰经选粉机将细粉选出后,可以改善磨内过粉磨现象,在初期运行中需持续跟踪磨机系统运行情况。

整个改造投入共计1.3万元,均为设备采购费用,原斜槽抬高、喂料秤对调及设备安装由公司保全队伍完成,工期7 d,利用磨机检修机会完成改造。运行后,磨尾斗式提升机电流和选粉机电流较之前略有上升,选粉机一次风门开大5%,选粉效率平均57.3%,较前期提高1.6%。磨机电流与之前相比上升2 A,系统运行稳定。水泥产品标准稠度用水量平均28.2%,较前期提高约0.2%,水泥净浆流动度没有明显变化。整个改造完成了预期目标,成功将矿粉库和粉煤灰库对调使用,充分利用库容多存矿粉,缓解了矿粉供应紧张的局面。

2.5 原材料进库方式由皮带输送机改为溜子

2.5.1 熟料入库

该公司原设计熟料入库方式为卸车地坑经皮带输送至入库斗式提升机,下料后再经皮带输送入库。运转过程中,库顶皮带扬尘较大,虽然采取密封等措施,但是抑尘效果并不明显。为此,决定加装下料溜子代替皮带输送机,具体方案如下:

熟料休止角约为32o,为保证下料通畅,溜子采用45o角设计。图纸显示,熟料库直径18 m,熟料入库斗式提升机下料口标高46.6 m,熟料库顶标高40.0 m,与现场测量一致。改造后熟料进库位置偏离库中心约3.5 m。为确保改造后落料点位置与库中心接近,下料溜子在库顶下延长了2 m,总长度约为11.5 m,加上物料入库的势能,落料点可与原来一致。

改造后落料点虽然与原来基本一致,但是落料方式由垂直下料变为倾斜下料,库内物料堆积方式不可避免发生改变。为防止物料堆放不均匀造成熟料库沉降不一致,每半年观测一次熟料库沉降变化。通过观测发现,此影响可以忽略不计。

取消了皮带输送机下料后,皮带两端的收尘管道随之关闭,库顶收尘风机风门关到50%,库顶和斗式提升机头部仍有较大负压,库顶基本没有扬尘,提升机尾部收尘风机风门开度也可由100%关至40%,降低了电耗,减轻了巡检工劳动强度。

2.5.2 混合材入库

该公司原设计混合材入库方式为装载机铲料进入接料斗,通过接料斗下方棒型阀开度控制下料量,再经斗式提升机运送至混合材库顶,由皮带输送至中间石灰石库顶,经三通阀后可直接进石灰石库或者通过可逆皮带分别进入玄武岩库和炉渣库。与熟料库顶一样,运行中扬尘大,卫生不易清理,下料量不易控制,入库斗式提升机电流波动大。

首先解决下料量不易控制的问题。原来通过棒型阀控制料流量,在物料粒度发生变化时,下料量波动很大,经常造成斗式提升机地坑积料。根据物料及场地情况,利用熟料输送皮带和托辊制作了一个可调速简易皮带输送机,中控室根据斗式提升机电流变化情况调整皮带转速,达到控制下料量的目的。

其次解决库顶扬尘问题。该公司共设3座联排混合材库,参照熟料库顶改造经验,查看图纸和现场测量发现,混合材库直径8.0 m,混合材斗式提升机下料口标高29.7 m,混合材库标高20.0 m。但是混合材因为粒度和水分的原因,休止角较大,同时由于混合材斗式提升机安装位置与库外壁有近3 m的距离,混合材中间石灰石库可以直接改溜子,两侧玄武岩库和炉渣库不具备直接改下料溜子的条件。若要用溜子下料,必须尽可能抬升斗式提升机下料口高度,增加下料溜子角度,才能保证下料通畅。

经与厂家沟通后知道,现有斗式提升机最大抬升高度为1.5 m,否则会对斗式提升机稳定运行造成严重影响。经过计算,斗式提升机抬升后,入中间库下料溜子角度最大为76o,入两侧混合材库最大角度61o,进库位置将由库中心改到库最边缘,下料溜子需在库顶下延长1 m,确保落料点尽可能接近库中心。原来石灰石进中间库,玄武岩和炉渣进两侧库,为保证改造后下料通畅,将休止角较大的玄武岩与休止角较小的石灰石对调,同时在下料溜子上安装振动机,辅助下料。改造后混合材入库下料见图5。

图5 混合材入库下料改造对比

改造后,基本解决库顶扬尘问题,同时省下了两条皮带的运行维护费用。与熟料库一样,每半年监测一次库的沉降情况,监测结果是基本没有影响。

3 结束语

板桥中联公司通过对辊压机双闭路联合粉磨系统的一系列优化改造,使整个系统运行更加高效稳定,单位产品能耗有效降低,原料库粉尘无组织排放得到了有效治理,希望能给有类似困扰的粉磨站进行系统优化提供一点实践经验。

作者单位:徐州中联水泥有限公司

3.生活垃圾预处理技术、生活垃圾制备技术、替代燃料CO2减排评估的参编函